06-agosto-2020

4 tecnologias para aumentar a produtividade do seu robô de soldadura

A produtividade do robô pode ser de 3 a 5 vezes maior que a de um soldador, mantendo uma qualidade consistente. Porém, existem fatores a ter em consideração quando usamos soluções robotizadas, pois, se estas não forem usadas corretamente, essa produtividade pode cair drasticamente.

Um robô de soldadura é uma máquina muito precisa, mas as peças para soldar na prática podem ter tolerâncias maiores do que as necessárias para soldar corretamente.

A qualidade na soldadura de robôs é possível quando as tolerâncias da peça são inferiores a metade do diâmetro do fio de soldadura. Isto significa que os componentes a soldar devem ser repetitivos e com tolerâncias abaixo de 0,5 mm a 0,6 mm.

Estes factos muitas vezes levantam muitas questões no mundo industria:

- Temos pequenas séries ou mesmo uma produção unitária com grandes tolerâncias, como lidar com isso em robótica? Como simplificar a programação e as configurações?

- Os nossos produtos podem ter tolerâncias de produção maiores. Qual a melhor solução para aumentar a produtividade?

- As nossas peças são ponteadas em gabaritos manuais e depois queremos usar o robô para encher as juntas, como evitar correção constantes dos programação de soldadura?

- Como lidar com a distorsão térmica das peças provocada pela entrega térmica da soldadura?

Existem diversas tecnologias desenvolvidas para otimizar o processo de soldadura das peças, diminuindo tempos de ciclo e garantindo sempre a qualidade de soldadura. Neste artigo, vamos falar de quatro dessas tecnologias:

- Wire Sensing (Sensores de localização – Deteção por contacto)

- Laser Sensing (Sensores a laser de localização e correção)

- Seguimento de junta On-line – TAST (Through the Arc Seam Tracking)

- Seguimento de junta On-line – Sensor Laser 3D

- Wire Sensing (Sensores de localização – Deteção por contacto)

Esta tecnologia, por contacto elétrico com as peças metálicas, verifica a posição da peça corrigindo automáticamente eventuais erros de posicionamento. Desta forma, o robô está completamente alinhado com a peça ou componente a ser soldado, garantindo a qualidade da soldadura.

A tecnologia Wire Sensing verifica erros de posição em 3 eixos (X, Y, Z) e em rotação. Após a deteção pelo arame de soldadura, o programa adapta-se à posição da peça, não sendo necessária uma nova configuração.

- Material: Aço carbono, inoxidável, entre outos (não recomendado para alumínio ou peças muito oxidadas);

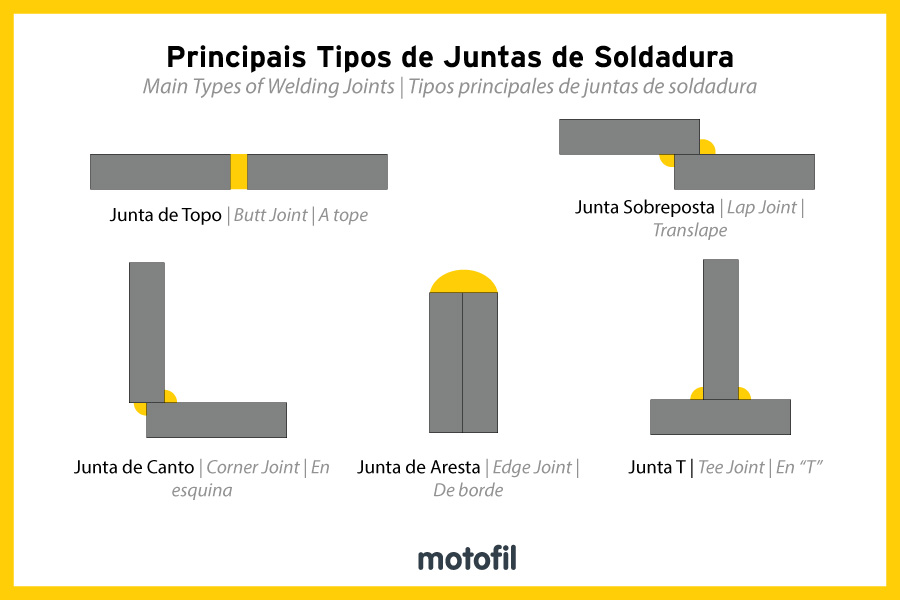

- Gama aplicável: Juntas de canto e sobrepostas (para espessura de 3mm ou mais). Válido para todos os tipos de junta;

- Precisão: ± 1 mm;

- Máquina de Soldadura: Kemppi, Fronius, etc.;

- Tocha de Soldadura: Binzel, Fronius, etc.;

- Vantagens:

- Função simples, versátil e muito eficaz;

- Integrado diretamente nas instruções de programação e no hardware de deteção da máquina de soldadura;

- Utilização automática com programação Off Line;

- Não afete a acessibilidade às peças. - Desvantagens: Tempo de ciclo necessário para estas pesquisas, até 5 segundos por pesquisa.

- Laser Sensing (Sensores a laser de localização e correção)

Para peças de grande dimensão ou com muitas procuras de junta, a tecnologia Wire Sensing (1.) pode não ser a opção ideal, pois pode aumentar significativamente o tempo de ciclo. Com a utilização do Laser Sensing, a deteção da peça é feita com recurso a um ponteiro laser, o que reduz consideravelmente o tempo de pesquisa da peça e melhorá a precisão da mesma.

- Material: Aço carbono, inoxidável, alumínio (outros materiais disponíveis);

- Gama aplicável: Juntas sobrepostas (espessura 1mm ou mais), juntas de Canto, etc. Não recomendado para superfícies espelhadas;

- Precisão: ± 0.5 mm;

- Máquina de Soldadura: Kemppi, Fronius, etc;

- Tocha de Soldadura: Binzel, Fronius, etc;

- Vantagens: Deteção rápida e fiável da articulação, reduz o tempo de ciclo em comparação com a deteção de fios;

- Desvantagens: Devido ao suporte do sensor externo, perto da tocha, pode afetar a acessibilidade a algumas partes;

- Seguimento de junta On-line – TAST (Through the Arc Seam Tracking)

É possível encontrarmos em algumas peças, juntas de soldadura irregulares , devido à distorção por entrega termica excessiva ou pelo imprecisão na montagem/ponteamento dos componentes. De modo a manter a qualidade de soldadura neste tipo de peças, pode ser integrada na solução a tecnologia TAST (Through Arc Seam Tracking). Esta tecnologia, através de um movimento ondulante (zig-zag), deteta imprecisões na peça, envia a informação para o robô e este corrige em tempo real os seus parâmetros.

- Material: Aço carbono, inoxidável (fio sólido ou fluxado);

- Gama aplicável: Juntas de canto, juntas sobrepostas (esp. Mais de 3mm), juntas de topo com chamfre (passo de raiz);

- Precisão: ± 1 mm;

- Máquina de Soldadura: Kemppi, Fronius, etc (o equipamento de soldadura tem de fornecer o retorno dos parâmetros de soldadura necessários);

- Tocha de Soldadura: Binzel, Fronius, etc;

- Vantagens:

- Ideal para aplicações de aço carbono e inoxidável de maiores espessuras;

- As configurações e funções estão acessiveis no robot e são fáceis de usar;

- Função amigável do utilizador;

- Utilização automática com programação Off Line. - Desvantagens: Movimento de oscilação (Zig-zag) é necessário durante a soldadura.

- Seguimento de junta On-line – Sensor Laser 3D

Assim como a opção anterior, os Sensores de Laser 3D detetam as anomalias no caminho de soldadura e corrigem-no em tempo real. Esta tecnologia não requer um movimento ondulante para a deteção de impreções, conseguindo assim uma redução do tempo de ciclo.

- Material: Aço carbono, inoxidável, alumínio (outros materiais disponíveis);

- Gama aplicável: Juntas sobrepostas (esp 1mm ou mais), canto, e outros. Não recomendado para superfícies espelhadas);

- Precisão: ± 0.5 mm;

- Máquina de Soldadura: Kemppi, Fronius, etc.;

- Tocha de Soldadura: Binzel, Fronius, etc.;

- Vantagens:

- Permite também funcionamento como localizador de peças;

- Totalmente integrado nas funções de programação;

- Deteção rápida e fiável da junta (Gap minimo para rastreio +/- 0,3mm, modelo TH6D);

- Em opção com troca de ferramenta automática para peças com acessibilidade limitada. - Desvantagens: Custo elevado.

Para obter os melhores resultados possíveis, é necessário, não só, olhar para as vantagens destas tecnologias, mas também, para os detalhes especificos de cada solução. Por isso, a Motofil conta com uma equipa de técnicos especialistas disponíveis para aconselhar e apresentar a melhor solução para aumentar a sua produtividade.

/ N/D